智能工厂是实现智能制造的重要载体,智能工厂的建设过程中,智能物流的规划与设计是核心内容。与传统的以产品和生产线为中心的工厂规划理念不同,智能工厂的规划需要考虑未来大规模客户定制和物联网的大背景,以客户为中心,遵循“大物流、小生产”理念,实现客户、研发、采购供应、生产、服务等全价值链的“精益流动”。智能物流是联接企业上下游之间、以及企业端到端价值链各个环节的集物流、信息流、资金流于一体的重要桥梁,因而智能物流的规划是智能工厂能否实现智能化精益流动的关键所在。

亨通智能基于“仓储+自动化、智慧化、数字化”的价值思维,以客户的“需求、难点、痛点”等为首要任务目标,以“堆垛机、桁架机器人、有轨穿梭车、AGV等硬件产品为载入路径,以”WMS仓储管理系统、WCS仓储控制系统等软件产品为中枢决策大脑,通过先进的互联网技术建模验证,最终形成适用于不同行业、不同场景、不同物理布局的智能仓储解决方案。使其与生产工艺对接,连接物料库房和生产车间,解决生产制造各个流程与工序间的自动排产、精准备料、及时供料、自动生产、自动存储、自动配送等,实现生产各环节的智能化存储、拣选、搬运、输送等功能。帮助传统制造企业在激烈的竞争中保持领先地位。

智能工厂物流规划是传统物料搬运设计的升级迭代,结合信息化、网络化、数字化技术的普及应用,从而实现物流的智能化,主要规划原则有:

综合平衡各功能区物料/半成品的需求,计算配送距离、配送频次,使工厂整体物流强度降到最低。

物流设备设施的负载及物流速度的选择以匹配合理为主,兼顾柔性化和投资效益回报率。

充分利用工厂立体空间,布局生产线和物流设施,提高单位面积产出效益。

物流系统要能适应工厂不断变化的市场客户需求,包括产品、工艺、产能的变化,以及未来智能化的更高需求。

简化物流工装容器的规格系列,工厂尽可能采用统一的物流工装容器,减少特殊专用物流工装。

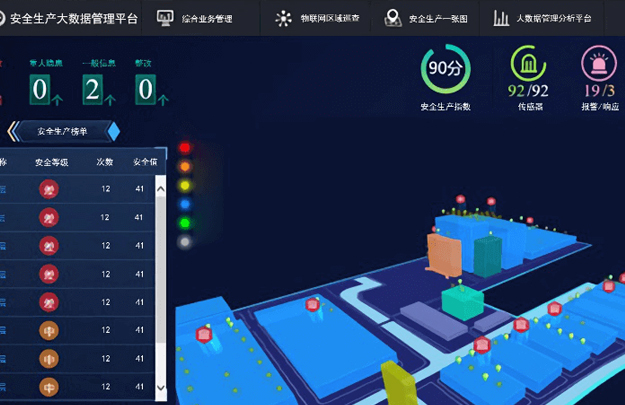

工厂可视化看板中,物料/半成品的物流信息应当即时显现,以监控物流现状和异常,更好地服务于生产。

亨通智能是一家专注于企业内部物流的专业服务商,拥有系统性的智能物流仓储解决方案,因其优越的方法脱颖而出,我们的技术总工从业30年以上,从分析、施工、交付到24/7的服务和支持,亨通智能负责所有方面的工作。

致力为您提供领先的智能物流整体解决方案,确保与您的增长预期和整体业务战略完全一致!